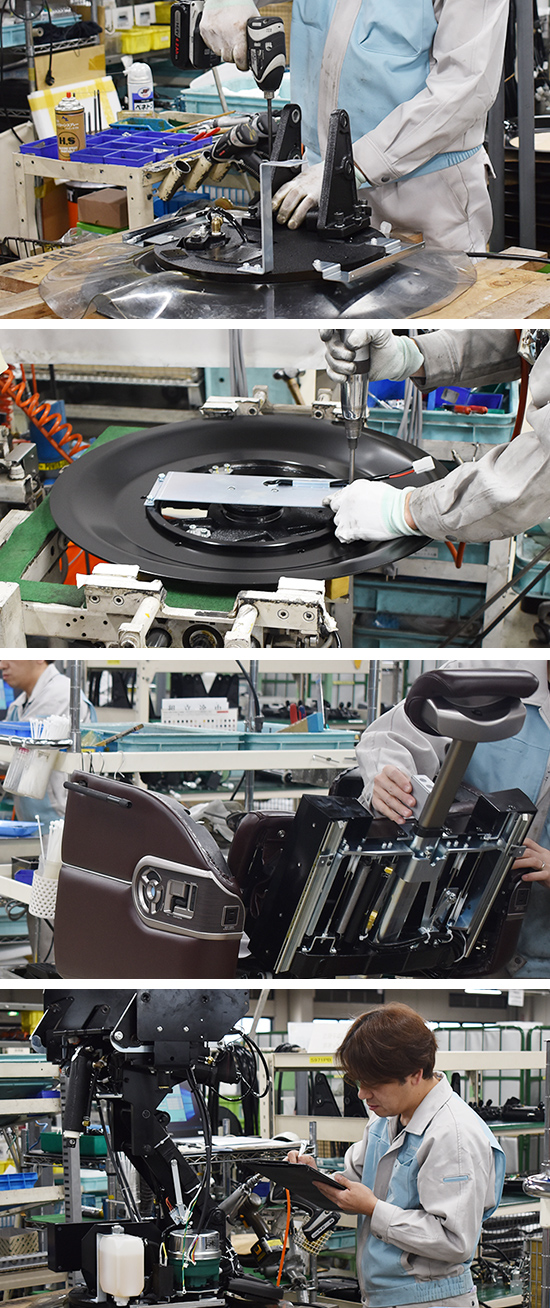

機械加工

鋳物や鉄などの金属を加工し、椅子の土台や骨組みとなる部品を自動で製造しています。

当社では椅子の骨組みとなる部品の約7割は内製で行い、部品によっては24時間体制で製造しています。

大阪工場 製造部

中 宗仙

機械ごとの仕事量のバランスや稼働率の調整を行っています。タカラ品質のため、良品を次に回す、不良品でご迷惑をおかけしないなど気をつけて作業しています。